称重配料控制系统|DEL/DEM定量给料机|配料控制系统|斗式秤微机配料控制系统|预加水成球微机控制系统|称重配料控制系统|监测系统|磨机负荷监测系统|自动上料系统|高炉自动上料系统|固体流量计|DLD固体流量计

称重配料控制系统:

在多年的工业自动化实践经验的基础上,结合新的国内国际案例,开发生产这套高精度称重配料控制系统(配比混合控制系统),并在多个工业行业的现场成功稳定运行。例如:陶瓷配料控制系统、玻璃配料控制系统、化工配料系统、食品添加配料系统、粮食称重控制、配煤控制系统、烧结料配料控制、冶金保护材料配料配比控制

、混泥土搅拌控制、制药厂配料控制等。

若配料的原料是液体、胶体,或是固体、液体、胶体的混合控制系统,也请参考:液体混合配料控制系统。

系统主机采用工业PC机作为上位机(工业计算机,与普通计算机完全兼容,更为适应工业恶劣环境)+ PLC+

称重模块(或称重信号采样板)+荷重传感器+称重执行机构。可含计量控制主机(上位机)、称重软件(计量软件/控制软件)、plc称重控制仪表、称重传感器

、称量仓(也称作斗式秤、仓式秤,方式可以是增量秤和减量秤);执行机构-一般为绞刀、皮带、电振机、可控阀门等,并且大多数情况下用变频器控制。

这种原料配料自动控制自动称重方式,从生产全过程来看,是动态自动称重方式,但计量的瞬间是静态计量,保证了计量控制的精度。

上位机的软件在Windows操作系统下由本自行公司开发,量身度造的软件控制效率将更高 ,编程软件也可采用组态软件。

称重配料控制系统功能和特点:

l 适用于286、386到Pentium Ⅲ、P4甚至是以后的任何PC-Base的工控机或商业计算机、手提电脑;

l 上位机 +

PLC的结构提高了系统的可靠性。上位机除了下达初始工艺参数和控制指令外,不参与PLC的实时控制过程,即使上位机处于脱机状态,PLC也能顺利地完成当前的生产任务;

l 高语言与汇编混合编程,既保证了系统的可靠性,又便于软件升;

l 中文(简体或繁体)或英文(按要求)友好人机界面,操作非常简便,仅需1个小时即可学会操作;

l

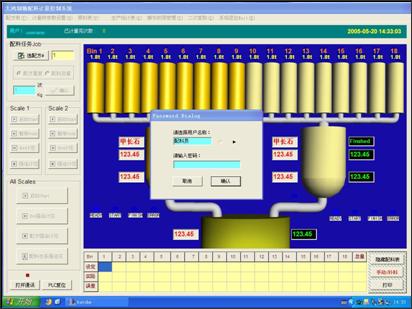

动态的工艺流程显示画面,操作人员可通过彩色显示器直观地监视整个配料控制过程,包括料仓输送设备的工作状态、秤量数据、混合机和各种工艺闸阀门的工作状态等;

l 参数修改、功能设置更加灵活,系统智能化程度高;

l 产量数据可存入硬盘;

l 留有连网端口;

l 系统可实时检测监测、显示、存储、打印各瞬时信号、变量、参数等;

l 具有零点/皮重快速去除功能;

l 可设系统防误操作等功能;

l 具有自诊断功能;

l 计量控制精度0.2%(视现场的情况而定)。

称重配料控制系统部分画面:

程序的界面示例可参见初步编写的实际称重框架程序(实际制作编写时,可能要根据现场的情况与要求多次修改,这也是程序量身度造的好处):

称重配料控制系统软件系统包含的内容

l 计量控制有手动、半自动及全自动运行方式,并可以随时切换;

l 配方表:配方编号、配方名称、原料桶号、原料名称、计量重量,可存储2000种以上配方;

l 原料表:原料桶号、原料名称、计量别、落差、大小料供给、阀门开关时间;

l 动态计量程式表:含计量机构的名称、计量时间、稳定时间、产量、归零;

l

计量显示主界面:含计量机构名称、计量设定总重量、当前计量的实际总重量(动态显示)、当前计量的材料名称、当前计量的材料设定重量、当前计量材料的实际重量(动态显示);

l

计量控制主界面:设置如下按纽开关—计量开始、计量停止、强迫单步停止(跳过某一种原料计量)、强迫全部停止(直接跳至后结束)、计量(配料)复位(归);

l 原料统计报表:可统计当天、当月或某段时间内某种、某几种或全部原料的耗用重量;

l 配方生产统计报表:可统计当天、当月或某月某段时间内某个、某几个或全部配方生产重量、1#、2#两个计量机构可分开或合并统计;

l 有计量上下限差报警;

l

用户操作权限分管理:a.用户—可以设置调整所有的功能;b.配方管理员—只能设置配方;c.系统维护管理员:只能设置修改荷重传感器等计量参数,不能看到任何配方资料。